在当今高度竞争的市场环境中,广州作为国内重要的铝材生产与加工基地,众多铝材企业正面临着成本控制、效率提升、质量追溯和供应链协同等多重挑战。传统的管理模式或通用型软件已难以满足行业特有的复杂业务需求。因此,一套深度定制、贴合铝材行业特点的ERP(企业资源计划)管理软件,已成为企业实现精细化运营、迈向智能制造的必经之路。

一、 铝材行业核心业务挑战与ERP定制需求

铝材企业的业务流程具有鲜明的行业特性,主要包括:

- 配方与工艺管理复杂:不同合金牌号、状态、规格的产品,其熔铸、挤压、时效、表面处理(如氧化、喷涂、木纹转印)等工艺路线和参数千差万别。定制ERP需建立强大的工艺BOM(物料清单)和工艺路线库,实现配方精准管理与一键下发。

- 按单与库存生产模式混合:既有客户订单驱动的定制化生产(如建筑型材),也有基于市场预测的标准品库存生产。系统需灵活支持两种模式的计划排程与物料需求计算。

- 过程质量追溯要求高:从铝锭投料到成品出库,需全程记录炉批号、机台、操作人员、质检数据等,实现正向追踪与反向溯源,满足客户及行业认证要求。

- 副产品与废料管理精细:锯切、加工过程中产生的废铝、边角料等可回收物料,需准确计量、计价和回炉管理,直接影响成本核算。

- 销售计价复杂:产品价格常与实时铝锭价联动,并受加工费、表面处理费、模具费、包装费等多重因素影响,报价与成本核算需高度自动化。

二、 定制化ERP系统的核心模块与业务融合

针对以上需求,一套为广州铝材企业量身定制的ERP系统,应深度融合以下关键业务环节:

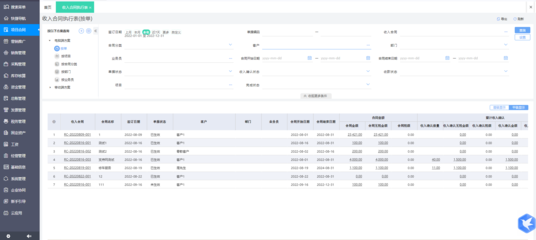

- 销售与订单管理:集成动态基价体系,支持快速精准报价。订单可自动关联客户技术图纸与要求,并一键生成定制化的生产指令单。

- 计划与生产管理:基于订单和库存状况,进行主生产计划(MPS)与物料需求计划(MRP)运算。结合挤压机、氧化线等关键设备产能,进行高级排程(APS),优化生产顺序,减少换模换色时间。通过车间报工系统实时采集进度。

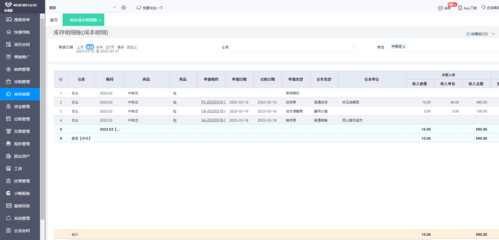

- 供应链与仓储管理:对铝锭、辅料、模具、包装材料等进行批次、货位管理。与供应商系统协同,实现采购订单的自动跟进。针对厂内物料流转,结合条码/RFID技术,实现从原料到成品的全流程可视化跟踪。

- 质量管理:建立从进料检验(IQC)、过程检验(IPQC)到成品检验(OQC)的全套质量标准体系。检验数据自动采集并绑定生产批次,一键生成质量报告与追溯链条。

- 成本与财务管理:实现按订单、按产品、按车间的精细化成本核算,精准归集材料、人工、制造费用及副产品回收价值。与财务总账、应收应付无缝集成,实现业务财务一体化。

- 模具全生命周期管理:独立模块管理模具的设计、制造、领用、上机、维护、修模直至报废的全过程,精准核算模具摊销成本,提升这一核心资产利用率。

三、 实施价值:从效率提升到战略赋能

成功部署定制化ERP系统后,广州铝材企业将收获显著效益:

- 运营透明化:管理者可实时洞察从订单到交付的全链路状态,决策由“经验驱动”转向“数据驱动”。

- 效率最大化:通过计划优化和流程协同,显著缩短订单交付周期,提升设备利用率和人员劳动生产率。

- 成本精准化:实现动态成本计算与监控,为定价、降本和效益分析提供可靠依据,废料回收价值清晰可控。

- 质量可追溯:建立完整的质量档案,快速响应客诉,提升品牌信誉与客户满意度。

- 协同网络化:打通内部信息孤岛,并为未来连接供应商、客户,构建产业协同平台奠定坚实基础。

四、 选择与实施建议

对于广州的铝材企业而言,选择ERP服务商应重点关注:

- 深厚的行业知识:服务商需深刻理解铝材加工工艺与业务流程。

- 灵活的平台架构:系统应基于可配置、可扩展的开发平台,能随企业成长和业务变化持续优化。

- 成功的本地案例:考察其在华南地区、尤其是铝材行业的实施经验与口碑。

- 专业的服务团队:拥有既懂技术又懂业务的实施顾问,确保系统真正“用起来、用得好”。

****

对广州铝材企业而言,投资于一套深度定制的ERP管理软件,绝非简单的IT项目,而是一次深刻的业务流程重组与管理变革。它将企业核心的人、机、料、法、环数据串联起来,构建起数字化的运营中枢,不仅是解决当前管理痛点的利器,更是企业在转型升级浪潮中构筑长期竞争优势、实现高质量发展的战略支柱。